restauration moteur ancien opel des années 60

+2

Daniel

Eric L

6 participants

oocb :: Partie Publique :: L'atelier

Page 5 sur 8

Page 5 sur 8 •  1, 2, 3, 4, 5, 6, 7, 8

1, 2, 3, 4, 5, 6, 7, 8

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Remplacement du siège du clapet d’entrée de la pompe à essence

(Olympia Rekord, Olympia, Caravan, Fourgonnette de livraison, Kapitän)

Le siège du clapet d’admission est amovible et remplaçable. Pour le déposer, se servir de l’outil SW-31.

1- Par le dessus de la pompe, hors du carter avec l’extrémité appropriée de l’outil SW-31. L’outil se centre automatiquement et, au moment où le siège sort de son logement, l’outil repousse l’arrêtoir du siège de clapet de telle sorte que le siège peut sortir.

2- Placer un siège de clapet neuf dans l’orifice approprié du carter de la pompe à essence et introduire l’extrémité opposée de l’outil SW-31 par le dessus de la pompe.

3- Fixer le siège de clapet. Au moment où le siège de clapet est enfoncé dans le carter de la pompe à essence, l’outil écarte les bords de la partie supérieure du siège de clapet ce qui forme un rebord spécial de fixation. Le siège de clapet est fixé correctement lorsque l’extrémité appropriée de l’outil SW-31 peut-être enfoncée complètement dans l’orifice du siège de clapet.

A suivre.

LD Historien de l'OOCB

Suite

Remplacement du siège du clapet d’entrée de la pompe à essence

(Olympia Rekord, Olympia, Caravan, Fourgonnette de livraison, Kapitän)

Le siège du clapet d’admission est amovible et remplaçable. Pour le déposer, se servir de l’outil SW-31.

1- Par le dessus de la pompe, hors du carter avec l’extrémité appropriée de l’outil SW-31. L’outil se centre automatiquement et, au moment où le siège sort de son logement, l’outil repousse l’arrêtoir du siège de clapet de telle sorte que le siège peut sortir.

2- Placer un siège de clapet neuf dans l’orifice approprié du carter de la pompe à essence et introduire l’extrémité opposée de l’outil SW-31 par le dessus de la pompe.

3- Fixer le siège de clapet. Au moment où le siège de clapet est enfoncé dans le carter de la pompe à essence, l’outil écarte les bords de la partie supérieure du siège de clapet ce qui forme un rebord spécial de fixation. Le siège de clapet est fixé correctement lorsque l’extrémité appropriée de l’outil SW-31 peut-être enfoncée complètement dans l’orifice du siège de clapet.

A suivre.

LD Historien de l'OOCB

Dernière édition par Daniel le 27/11/2015, 07:12, édité 1 fois

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Remplacement du siège du clapet d’entrée de la pompe à essence

(Olympia Rekord, Olympia, Caravan, Fourgonnette de livraison, Kapitän)

Le siège du clapet d’admission est amovible et remplaçable. Pour le déposer, se servir de l’outil SW-31.

1- Par le dessus de la pompe, hors du carter avec l’extrémité appropriée de l’outil SW-31. L’outil se centre automatiquement et, au moment où le siège sort de son logement, l’outil repousse l’arrêtoir du siège de clapet de telle sorte que le siège peut sortir.

2- Placer un siège de clapet neuf dans l’orifice approprié du carter de la pompe à essence et introduire l’extrémité opposée de l’outil SW-31 par le dessus de la pompe.

3- Fixer le siège de clapet. Au moment où le siège de clapet est enfoncé dans le carter de la pompe à essence, l’outil écarte les bords de la partie supérieure du siège de clapet ce qui forme un rebord spécial de fixation. Le siège de clapet est fixé correctement lorsque l’extrémité appropriée de l’outil SW-31 peut-être enfoncée complètement dans l’orifice du siège de clapet.

LD Historien de l'oocb

Suite

Remplacement du siège du clapet d’entrée de la pompe à essence

(Olympia Rekord, Olympia, Caravan, Fourgonnette de livraison, Kapitän)

Le siège du clapet d’admission est amovible et remplaçable. Pour le déposer, se servir de l’outil SW-31.

1- Par le dessus de la pompe, hors du carter avec l’extrémité appropriée de l’outil SW-31. L’outil se centre automatiquement et, au moment où le siège sort de son logement, l’outil repousse l’arrêtoir du siège de clapet de telle sorte que le siège peut sortir.

2- Placer un siège de clapet neuf dans l’orifice approprié du carter de la pompe à essence et introduire l’extrémité opposée de l’outil SW-31 par le dessus de la pompe.

3- Fixer le siège de clapet. Au moment où le siège de clapet est enfoncé dans le carter de la pompe à essence, l’outil écarte les bords de la partie supérieure du siège de clapet ce qui forme un rebord spécial de fixation. Le siège de clapet est fixé correctement lorsque l’extrémité appropriée de l’outil SW-31 peut-être enfoncée complètement dans l’orifice du siège de clapet.

LD Historien de l'oocb

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

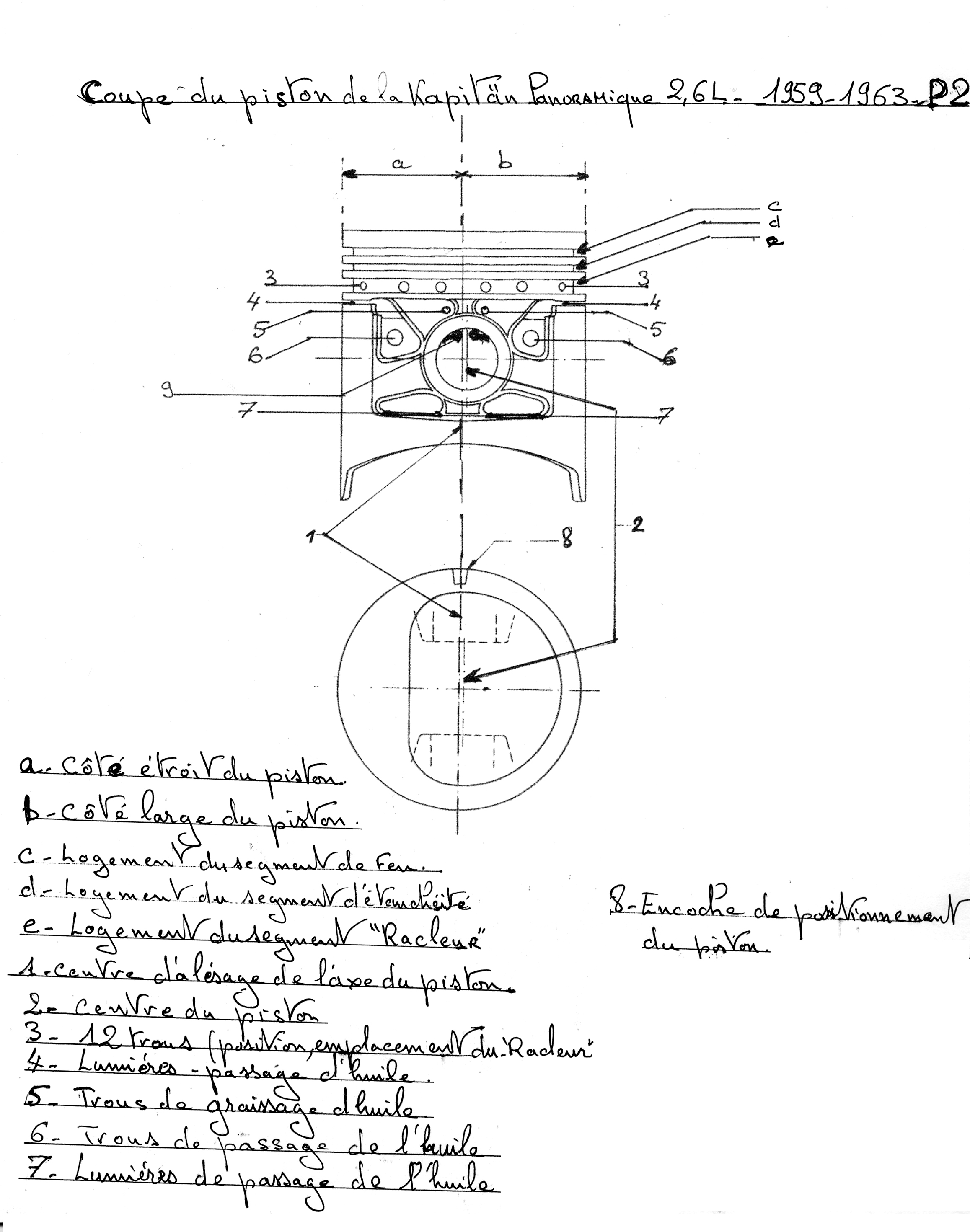

Kapitän Panoramique P2 – 1959-1963-

Piston spécial pour Kapitän P2 2,6L à axe décalé par rapport au centre du piston.

Afin d’éviter le cliquetis du piston, l’axe du piston est décalé du centre. De cette manière, le moment d’allumage ne coïncide pas avec le moment de culbute. Le côté droit du piston doit se trouver vers l’arbre à cames.

( pour le moteur de la Kapitän P2 en 2,5L il y a aussi d’autres références des différents organes : pour les pistons, bielles, segments, bloc, etc).

Il y a 3 segments :

Pour le segment de feu : référence : 630005 cote normale d’usine.

630105 + 0,5 mm usure du cylindre

630155 + 1 mm usure

630203 + 1,5mm usure

Pour le segment d’étanchéité référence : 630279 cote normale d’usine.

630379 + 0,5 mm usure du cylindre

630429 + 1 mm usure

630477 + 1,5 mm usure

Pour le segment ‘Racleur’, section rectangulaire, à 8 lumières.

référence : 632011 cote normale d’usine.

632211 + 0,5 mm usure du cylindre

632311 + 1 mm usure

632459 + 1,5 mm usure

C'est pourquoi nous devons faire en sorte que les segments coupe feu, étanchéité et racleur, sur chaque piston, aient assez de place pour se dilater dans tous les cas de figure, usage routier, roulage sur circuit, etc...

Ce qui est particulièrement important, c'est de bien veiller à avoir assez de jeu pour les 2 premiers segments ( même si le segment racleur reste évidemment important ), donc celui coupe feu et celui d'étanchéité car ce sont eux qui vont évacuer la majeure partie de la chaleur du piston vers le bloc moteur. Voici un tableau qui donne une idée du % d'évacuation de la chaleur dans un cylindre de moteur à essence de diamètre d'environ 80mm.

Le segment pare feu évacue 50% de la chaleur vers le cylindre

Le segment d’étanchéité évacue 30% de la chaleur vers le cylindre

Le segment Racleur évacue 15% de la chaleur vers le cylindre.

Tout dépend suivant le type du moteur, du nombre de segments, etc.

Le jeu à la coupe d'un segment est l'écart entre ses deux becs lorsqu'il est monté dans le cylindre. Ce jeu doit être compris à froid, sur les moteurs à essence, d'une cylindrée d'environ 80mm de diamètre, entre 0.3mm et 0.45mm ( 0,012 et 0,018 Inchs). ( >!! les dimensions exactes doivent être vérifiées sur les revues techniques des moteurs correspondants !!<). Malheureusement retrouver la RTA d’époque, la galère !!!.

Lors de la réfection d'un moteur, il est nécessaire de mesurer et d'éventuellement régler ce jeu, pour un bon fonctionnement et une bonne fiabilité du moteur.

La mesure du jeu à la coupe des segments permet d'être sûr que les 2 extrémités du segment ne puissent pas venir se rencontrer en cas de forte dilatation de ce dernier dû par exemple à un usage sportif de la voiture.

Car si les 2 extrémités venaient à être au contact l'une de l'autre, le segment n'aurait plus de débattement possible pour se dilater et viendrait frotter d'une manière "agressive" sur les cylindres avec pour conséquence d'endommager ces derniers, voire même de faire serrer les pistons dans les cylindres. A l'inverse, trop de jeu produit une dégradation de la puissance du moteur dû à une perte de compression.

Le jeu à la coupe des segments est important :

Trop de jeu = une perte de puissance du moteur

Pas assez de jeu = risque de serrage du segment sur le cylindre.

C'est pourquoi nous devons faire en sorte que les segments coupe feu, étanchéité et racleur, sur chaque piston, aient assez de place pour se dilater dans tous les cas de figure, usage routier, roulage sur circuit, etc...

Ce qui est particulièrement important, c'est de bien veiller à avoir assez de jeu pour les 2 premiers segments ( même si le segment racleur reste évidemment important ), donc celui coupe feu et celui d'étanchéité car ce sont eux qui vont évacuer la majeure partie de la chaleur du piston vers le bloc moteur. Voici un tableau qui donne une idée du % d'évacuation de la chaleur dans un cylindre de moteur à essence de diamètre d'environ 80mm.

Méthode pour mesurer la jeu des segments:

Il faut commencer par nettoyer le cylindre avec un chiffon propre. Ensuite pour faciliter l'introduction du segment dans le cylindre, on huile légèrement sa surface. Puis on place le segment dans son cylindre.

On se munit ensuite d'un jeu de cales d'épaisseur pour mesurer le jeu à la coupe.

jeu de cales

Le jeu à la coupe des segments doit être entre 0.25 et 0.45 mm, pour un moteur à essence d'environ 80mm de diamètre.

! TRES IMPORTANT ! Il est nécessaire de consulter et de se référer à la revue technique (R.T.A.) du constructeur du moteur concerné.

Régler le jeu à la coupe:

Si ce jeu est trop faible et ne correspond pas à la valeur revue technique, il sera nécessaire de limer le segment à ses extrémités. On utilise ordinairement des petites limes type "lime de Genève", pour faire cette opération délicate. Il existe aussi un outil spécifique avec une petite manivelle et un disque d'émeri.

Attention il est obligatoire de vérifier périodiquement si le jeu indiqué est atteint !

limer l'extrémité du segment :

Il faut y aller très progressivement et vérifier le jeu périodiquement, plutôt que viser directement la valeur de la R.T.A. , afin de minimiser la possibilité d'enlever trop de matière. Si vous dépassez la valeur, il faudra vous procurer un autre segment neuf !

On recommence l'opération sur TOUS les segments, de TOUS les cylindres en prenant soin de bien les répertorier, afin de ne pas se tromper au remontage des segments sur les pistons dans leur cylindre.

Un point important, veillez à faire cette mesure avec le bloc moteur, les segments et le jeu de cales à la même température afin de réaliser des relevés fiables.

Jeu en hauteur :

Pour être très puriste, on peut aussi mesurer le jeu en hauteur des segments de feu et d'étanchéité, dans leurs propres gorges, il est de quelques centièmes de mm. La méthode consiste à effectuer la mesure avec un jeu de cales spécifique, quand le segment est dans sa propre gorge. Cette mesure n'est pas indispensable, mais il est préconisé de vérifier si les segments sont libres dans leurs gorges, tout simplement en faisant tourner sans effort le segment dans sa gorge (car personne n'a le jeu de cales de quelques centièmes).

Contrôler le jeu des segments dans leur gorge en faisant rouler les segments dans les gorges, par l’extérieur. Le jeu des segments dans la gorge doit être le suivant :

Segment supérieur d’étanchéité (pare feu) : 0,038 à 0,076 mm ( 0,0015 à 0,003’’)

Segment inférieure d’étanchéité : 0,025 mm - 0,063 mm (0,001 à 0,0025’’)

Segment Racleur d’huile : 0,025 à 0,063 mm - (0,001 à 0,0025’’)

Dans le cas d'une mesure avec un cylindre "dans son jus", il faudrait pouvoir mesurer à différents endroits du cylindre.

Pour les cylindres qui ne sont pas réalésés mais juste déglacés :

Normalement qui dit "segment neuf" dit "réalésage". !!

Mais dans le cas défavorable où il y aurait juste déglaçage sans reprise de la géométrie de la chemise (réalésage), il faudra ajuster le jeu à la coupe en positionnant le segment en bas de chemise dans la zone non balayée par les segments. C'est là que l'alésage est le plus petit (moins usé) et là où la chemise est la plus froide (donc moins dilaté moteur chaud). Quand il y a grippage d'un segment pour cause de jeu trop faible, c'est toujours par le bas que ça s'amorce.

(Lumières rectangulaires du segment ‘Racleur’ : 13 mm x 1 mm)

Sous le segment ‘Racleur’ il y a 12 trous, sur le périmètre du piston, communiquant avec l’intérieur du piston (haut de la bielle.)

En dessous du segment ‘Racleur’ se trouve deux fentes de récupération des huiles de graissage, une à droite, une à gauche, permettent le graissage de l’axe de la tête de bielle.

De chaque côté de l’axe du piston se trouve en dessous du segment ‘Racleur’ 2 fentes de récupération des huiles de graissage du cylindre tombant à l’intérieur du bas du piston en direction du carter moteur.

Au-dessous des 2 fentes (ouvertures) se trouvent 2 trous de passages de l’huile pour le graissage de l’axe de la bielle.

Sur la partie haute de la structure du piston fixant l’axe du piston se trouvent 2 trous de graissage de l’axe du piston 2 côté gauche et 2 côté droit.

Ce qui fait pour la récupération de l’huile et le graissage : 26

12 trous derrière le segment racleur de 3 mm de diamètre

2 fentes horizontales de 54 mm x 2 mm

4 gros trous de 4,5 mm de diamètre

4 trous conduisant au graissage de l’axe de la tête de bielle de 2 mm de diamètre

4 fentes (2 d’un côté, 2 de l’autre sur le bas de l’axe du piston.) De 22 mm sur 1,5 mm.

Les alésages des marques dans le piston comportent 3 alésages successifs. Une marque de couleur corresponde est pratiquée à l’intérieur du piston. Les axes de piston ad hoc possèdent également cette marque et sont assortis en numéro de pièces

Tâche de couleur au piston Numéro de pièces Axe de piston ad oc mm diamètre

jaune 634008 de 21,986 à 21,990

bleu 634006 au de là de 21,990 à 21,994

vert 634009 au de là de 21,994 à 21,998

Nettoyage du piston :

Dégraissant ‘’ Pronet’’ Jaune La technique des Pros élimine les graisses minérales moteur jantes roulements - En bidon de 5 L –

Dégraissant tous métaux

White Spirit

WD 40

Une pince Facom 751.T pour ôter les segments et les reposer 40 Euros suivant le diamètre ( de 45 à 100 mm.) D’autres marques sont moins chères.

Une lime ronde, longue et fine, ‘’queue de rat ‘’, pour déboucher les conduits de passage de l’huile.

Un pinceau, chiffon, etc. Un morceau de segment cassé pour retirer la trace de calamine dans chacune des trois rainures. Un tournevis plat et fin, une lame de cutter, un forêt de 2,5 mm.

Une brosse rotative en nylon pour nettoyer le pourtour et le dessus du piston. Pas d’instrument tranchant pour retirer la calamine sur la tête du piston. Elle se dissoudra dans le dégraissant.

Un Nettoyeur Ultrasonique élimine les dernières particules dans les transferts d’huile du piston. Fonctionnant avec de l’eau déminéralisée, eau du robinet, et du détergent liquide. Durée 8 minutes pour faire le nettoyage complet d’un piston (minuterie). Efficace- 42.000 cycles par seconde -Faible consommation : 30W en 220 V – Capacité variable suivant le modèle acheté. Dès la mise en fonction vous voyez les particules se détacher du piston ainsi que des effluves noires, que vous retrouverez au fond de la cuve en inox. Le petit modèle testé que je me suis servi est un nettoyeur pour la bijouterie. Pour être à l’aise il faut une cuve en inox de 30 cm de long (piston + bielle), 10 cm de large et 10 cm de haut. Il existe beaucoup d’autres modèles de capacités 0,7L à + de 25 L, avec des bains chauffants, minuterie jusqu’à 1 heure, et des puissances différentes + de 100 W à plusieurs KW, pour les ‘Pro’ de 28 L à 500 L, etc. Pour nettoyer un carburateur 180 W minimum avec une cuve de 6L ( environ entre 450 et 600 Euros, cuve 300 x 150 x 148 -300W, 200W Efficaces, température 0 à 80°, cuve 6 L, minuterie de 0 à 60 mn, 4 transducteurs ultrasoniques, 28/40 khz, la puissance réglable des ultrasons en 5 niveaux mémorisables.)

Pour le dégraissant laisser agir une dizaine d’heures, le piston étant noyé dans le produit. Puis changer de dégraissant pour éliminer toutes les traces de dépôts divers en frottant avec un pinceau. Plusieurs bains sont nécessaires suivant l’encrassement, l’oxydation, ou le stockage dans un milieu hostile. Nettoyer tous les transferts, comme indiqué précédemment, brosser le piston avec une brosse rotative en nylon. Si tous les transferts d’huile, derrière le ‘Racleur’, sont bouchés, prendre une lime ronde et fine (queue de rat) pour déboucher les transferts. Si c’est impossible avec la lime ronde, prendre un forêt de 2,5 mm, monté sur une perceuse à main en vitesse lente, pour éliminer le bouchon de calamine. Les angles des transferts sont variables, se référencer aux angles de perçage avec un autre piston. Avec un morceau de segment cassé nettoyer les emplacements des segments et faire disparaître toute la calamine (3 largeurs différentes). Un bon nettoyage vous permet de lire les références gravées à l’intérieur du piston. Avec une bombe de WD 40, voir si tous les trous de graissage sont opérationnels. Faire un graissage avec de l’huile moteur sur l’axe du piston.

En cas de changement impératif de l’axe du piston :

Il est possible de démonter l’axe de la bielle en chauffant le piston dans un récipient remplit d’eau. Monter la température à 35°, défaire les clips avec une pince spéciale, pousser avec le pouce l’axe doit sortir tout seul de son logement. Vérifier les 4 trous de graissage de l’axe du piston, le graisseur supérieur de la bielle. Bien repéré le sens du montage de la bielle car une erreur de 180° serait d’engendrer un autre problème pour le bon fonctionnement du moteur. Il faudrait redémonter à nouveau le moteur. Axe du piston décalé et bielle spéciale. Pour le remontage procéder de la même façon en inversant le processus. Lors du remontage des segments les tiercer à 120°. Huiler les segments et l’axe du piston avec de l’huile moteur. Ne pas intervertir les coussinets des bielles. Chaque coussinet de bielle a été marqué par un coup de poinçon allant de 1 à 6 pour un 6 cylindres. Si une bielle a été changée refrapper son numéro pour retrouver son emplacement. Il faut, lors du remontage, que toutes les encoches gravées sur les pistons soit toutes du même côté (dirigée vers la pompe à eau, cylindre 1).

Pour insérer les segments dans les cylindres (chemises):

Le montage des pistons dans les cylindres est une opération délicate, mais avec l'utilisation d'un bon outillage, un peu de réflexion et sans précipitation, cela est à la portée de tous.

Après un dernier contrôle des segments de chaque piston (sens, positionnement) on ouvre le compresseur de segments afin de tous les enserrer.

On serre ensuite le compresseur pour faire entrer tous les segments dans leur gorge respective.

Le réglage du serrage est aussi plus précis et plus facile. Enfin il ne présente pas le risque de se retrouver coincé entre le piston (segment de feu) et le cylindre. Avec le compresseur on évite ainsi de rayer la chemise ou de casser un segment, un vrai confort. Il ne permet pas de monter des pistons dont le diamètre est inférieur à 60 mm.

Enfin, on positionne l'ensemble au dessus du cylindre, on fait entrer la jupe du piston à l'intérieur du cylindre et on pousse simplement le piston avec un morceau de bois (manche de marteau, rouleau à pâtisserie, etc), pour qu'il entre dans le cylindre.

Compresseur de segments allant de 60 à 90 mm.- 9,90 Euros – à + suivant la marque, le marchand , + frais d’expédition.

Une fois le piston complètement entré (tous les segments sont dans le cylindre) il suffit de desserrer le compresseur pour recommencer l'opération avec les autres pistons (6).

Il existe des compresseurs pour les pistons de gros diamètre (supérieur à 90 mm.) Prendre pour la 2,6L un compresseur de segments allant de 80 à 110 mm. – 11,90 Euros, à + suivant la marque, le marchand, + frais d’expédition.

Compresseur Facom : de 55 à 110 mm, hauteur de la bande 76 mm - 55,28 Euros, suivant le marchand, + frais d’expédition.

Pour les ‘’Pro’’ il existe des coffrets de 6 bandes allant de 73 mm à 117 mm (7/8 à 5/8 : Inchs ) pour aller dans des petits espaces, serrage par une pince spéciale, genre pince à clips. -Kit ‘Pro’ : 116 Euros- à + suivant la marque, le marchand, + frais d’expédition.

Vous trouverez aussi différents types de compresseurs de segments allant de 45 à 75 mm.- de 75 mm à 140 mm, entre 22 à 29 Euros, suivant le modèle, le marchand, + frais d’expédition.

----------

Huiles pour anciennes :

Huile Antar Molygraphite

N'importe quelle huile minérale ou synthétique peut remplacer la Molygraphite et il n'est nul besoin de faire un rinçage.

Cette huile ne contient en effet qu'une infinitésimale quantité de bisulfure de molybdène et de graphite.

Ces micros particules n'offrent donc aucun problème de miscibilité avec d'autres huiles.

En fait, l'argumentaire tenu à l'époque par de nombreux garagistes était beaucoup plus commercial que technique, ils prêchaient en quelque sorte pour leur paroisse et s'assurer ainsi une certaine fidélisation de leur clientèle.

Ces arguments fallacieux arrangeaient évidemment le pétrolier qui se gardait bien alors de contredire ses représentants...

Elf Lub HTX Rétro, nouvelles huiles pour anciennes

Le groupe Total-Fina-Elf s'intéresse à nos voitures anciennes.

Les laboratoires Elf de recherche de Solaize près de Lyon viennent en effet de mettre au point une huile LUB HTX RETRO spécialement destinée aux moteurs anciens.

Trois formulations de cette huile minérale sont disponibles pour les moteurs et deux autres pour les boîtes et les ponts :

HTX RETRO 1, une monograde 40 faiblement détergente pour les moteurs jusqu'aux années 1950 ;

HTX RETRO 2 : une multigrade 20 W 50 pour les moteurs des années 1960 ;

HTX RETRO 3 : 20 W 50 elle aussi mais pour les moteurs des années 1970 ;

HTX RETRO G : une 80 W pour les boîtes ;

HTX RETRO T, une 80 W 90 spécialement formulée pour les boîtes et les ponts.

Renseignements : Région Nord, Bigo Car Lille, tél : 03.20 96 32 32 - Région Sud Est, Elf Compétition Lyon, tél : 04.78.70.11.34.

Lubrification des véhicules anciens :

Moteur: 15W40 ou 20W50 en cas de consommation d'huile.

Moteurs d'avant 1950 ou ayant fonctionné à l'Antar Molygraphite (avant 1970) :

démontage pour suppression des dépôts de graphite

Risque de décollement sous l'effet des huiles détergentes et obstruction des circuits d'huile.

Les 2 moteurs des 2 Kapitän, sans filtre à huile, en étaient complètement recouvert de dépôts : Carter moteur, filtre en métal de la pompe à huile 90% bouché, solidifié, déformé par l’aspiration, transferts d’huile, tubes, l’arbre des culbuteurs bouché, dépôt important sur le dessus de la culasse, etc. Pour nettoyer l’intérieur de l’arbre des culbuteurs il faut faire sauter les 2 pastilles (à chaque extrémité) et nettoyer les transferts d’huile des culbuteurs.

Boîte de vitesses: EP 80 ou 80W90

Pont arrière: huile de pont standard, sauf 203/403/404 avec pont à vis.

Suspension: anciens modèles Rolls-Royce et Citroën, huile rouge non miscible.

LD Historien de l'OOCB

Suite

Kapitän Panoramique P2 – 1959-1963-

Piston spécial pour Kapitän P2 2,6L à axe décalé par rapport au centre du piston.

Afin d’éviter le cliquetis du piston, l’axe du piston est décalé du centre. De cette manière, le moment d’allumage ne coïncide pas avec le moment de culbute. Le côté droit du piston doit se trouver vers l’arbre à cames.

( pour le moteur de la Kapitän P2 en 2,5L il y a aussi d’autres références des différents organes : pour les pistons, bielles, segments, bloc, etc).

Il y a 3 segments :

Pour le segment de feu : référence : 630005 cote normale d’usine.

630105 + 0,5 mm usure du cylindre

630155 + 1 mm usure

630203 + 1,5mm usure

Pour le segment d’étanchéité référence : 630279 cote normale d’usine.

630379 + 0,5 mm usure du cylindre

630429 + 1 mm usure

630477 + 1,5 mm usure

Pour le segment ‘Racleur’, section rectangulaire, à 8 lumières.

référence : 632011 cote normale d’usine.

632211 + 0,5 mm usure du cylindre

632311 + 1 mm usure

632459 + 1,5 mm usure

C'est pourquoi nous devons faire en sorte que les segments coupe feu, étanchéité et racleur, sur chaque piston, aient assez de place pour se dilater dans tous les cas de figure, usage routier, roulage sur circuit, etc...

Ce qui est particulièrement important, c'est de bien veiller à avoir assez de jeu pour les 2 premiers segments ( même si le segment racleur reste évidemment important ), donc celui coupe feu et celui d'étanchéité car ce sont eux qui vont évacuer la majeure partie de la chaleur du piston vers le bloc moteur. Voici un tableau qui donne une idée du % d'évacuation de la chaleur dans un cylindre de moteur à essence de diamètre d'environ 80mm.

Le segment pare feu évacue 50% de la chaleur vers le cylindre

Le segment d’étanchéité évacue 30% de la chaleur vers le cylindre

Le segment Racleur évacue 15% de la chaleur vers le cylindre.

Tout dépend suivant le type du moteur, du nombre de segments, etc.

Le jeu à la coupe d'un segment est l'écart entre ses deux becs lorsqu'il est monté dans le cylindre. Ce jeu doit être compris à froid, sur les moteurs à essence, d'une cylindrée d'environ 80mm de diamètre, entre 0.3mm et 0.45mm ( 0,012 et 0,018 Inchs). ( >!! les dimensions exactes doivent être vérifiées sur les revues techniques des moteurs correspondants !!<). Malheureusement retrouver la RTA d’époque, la galère !!!.

Lors de la réfection d'un moteur, il est nécessaire de mesurer et d'éventuellement régler ce jeu, pour un bon fonctionnement et une bonne fiabilité du moteur.

La mesure du jeu à la coupe des segments permet d'être sûr que les 2 extrémités du segment ne puissent pas venir se rencontrer en cas de forte dilatation de ce dernier dû par exemple à un usage sportif de la voiture.

Car si les 2 extrémités venaient à être au contact l'une de l'autre, le segment n'aurait plus de débattement possible pour se dilater et viendrait frotter d'une manière "agressive" sur les cylindres avec pour conséquence d'endommager ces derniers, voire même de faire serrer les pistons dans les cylindres. A l'inverse, trop de jeu produit une dégradation de la puissance du moteur dû à une perte de compression.

Le jeu à la coupe des segments est important :

Trop de jeu = une perte de puissance du moteur

Pas assez de jeu = risque de serrage du segment sur le cylindre.

C'est pourquoi nous devons faire en sorte que les segments coupe feu, étanchéité et racleur, sur chaque piston, aient assez de place pour se dilater dans tous les cas de figure, usage routier, roulage sur circuit, etc...

Ce qui est particulièrement important, c'est de bien veiller à avoir assez de jeu pour les 2 premiers segments ( même si le segment racleur reste évidemment important ), donc celui coupe feu et celui d'étanchéité car ce sont eux qui vont évacuer la majeure partie de la chaleur du piston vers le bloc moteur. Voici un tableau qui donne une idée du % d'évacuation de la chaleur dans un cylindre de moteur à essence de diamètre d'environ 80mm.

Méthode pour mesurer la jeu des segments:

Il faut commencer par nettoyer le cylindre avec un chiffon propre. Ensuite pour faciliter l'introduction du segment dans le cylindre, on huile légèrement sa surface. Puis on place le segment dans son cylindre.

On se munit ensuite d'un jeu de cales d'épaisseur pour mesurer le jeu à la coupe.

jeu de cales

Le jeu à la coupe des segments doit être entre 0.25 et 0.45 mm, pour un moteur à essence d'environ 80mm de diamètre.

! TRES IMPORTANT ! Il est nécessaire de consulter et de se référer à la revue technique (R.T.A.) du constructeur du moteur concerné.

Régler le jeu à la coupe:

Si ce jeu est trop faible et ne correspond pas à la valeur revue technique, il sera nécessaire de limer le segment à ses extrémités. On utilise ordinairement des petites limes type "lime de Genève", pour faire cette opération délicate. Il existe aussi un outil spécifique avec une petite manivelle et un disque d'émeri.

Attention il est obligatoire de vérifier périodiquement si le jeu indiqué est atteint !

limer l'extrémité du segment :

Il faut y aller très progressivement et vérifier le jeu périodiquement, plutôt que viser directement la valeur de la R.T.A. , afin de minimiser la possibilité d'enlever trop de matière. Si vous dépassez la valeur, il faudra vous procurer un autre segment neuf !

On recommence l'opération sur TOUS les segments, de TOUS les cylindres en prenant soin de bien les répertorier, afin de ne pas se tromper au remontage des segments sur les pistons dans leur cylindre.

Un point important, veillez à faire cette mesure avec le bloc moteur, les segments et le jeu de cales à la même température afin de réaliser des relevés fiables.

Jeu en hauteur :

Pour être très puriste, on peut aussi mesurer le jeu en hauteur des segments de feu et d'étanchéité, dans leurs propres gorges, il est de quelques centièmes de mm. La méthode consiste à effectuer la mesure avec un jeu de cales spécifique, quand le segment est dans sa propre gorge. Cette mesure n'est pas indispensable, mais il est préconisé de vérifier si les segments sont libres dans leurs gorges, tout simplement en faisant tourner sans effort le segment dans sa gorge (car personne n'a le jeu de cales de quelques centièmes).

Contrôler le jeu des segments dans leur gorge en faisant rouler les segments dans les gorges, par l’extérieur. Le jeu des segments dans la gorge doit être le suivant :

Segment supérieur d’étanchéité (pare feu) : 0,038 à 0,076 mm ( 0,0015 à 0,003’’)

Segment inférieure d’étanchéité : 0,025 mm - 0,063 mm (0,001 à 0,0025’’)

Segment Racleur d’huile : 0,025 à 0,063 mm - (0,001 à 0,0025’’)

Dans le cas d'une mesure avec un cylindre "dans son jus", il faudrait pouvoir mesurer à différents endroits du cylindre.

Pour les cylindres qui ne sont pas réalésés mais juste déglacés :

Normalement qui dit "segment neuf" dit "réalésage". !!

Mais dans le cas défavorable où il y aurait juste déglaçage sans reprise de la géométrie de la chemise (réalésage), il faudra ajuster le jeu à la coupe en positionnant le segment en bas de chemise dans la zone non balayée par les segments. C'est là que l'alésage est le plus petit (moins usé) et là où la chemise est la plus froide (donc moins dilaté moteur chaud). Quand il y a grippage d'un segment pour cause de jeu trop faible, c'est toujours par le bas que ça s'amorce.

(Lumières rectangulaires du segment ‘Racleur’ : 13 mm x 1 mm)

Sous le segment ‘Racleur’ il y a 12 trous, sur le périmètre du piston, communiquant avec l’intérieur du piston (haut de la bielle.)

En dessous du segment ‘Racleur’ se trouve deux fentes de récupération des huiles de graissage, une à droite, une à gauche, permettent le graissage de l’axe de la tête de bielle.

De chaque côté de l’axe du piston se trouve en dessous du segment ‘Racleur’ 2 fentes de récupération des huiles de graissage du cylindre tombant à l’intérieur du bas du piston en direction du carter moteur.

Au-dessous des 2 fentes (ouvertures) se trouvent 2 trous de passages de l’huile pour le graissage de l’axe de la bielle.

Sur la partie haute de la structure du piston fixant l’axe du piston se trouvent 2 trous de graissage de l’axe du piston 2 côté gauche et 2 côté droit.

Ce qui fait pour la récupération de l’huile et le graissage : 26

12 trous derrière le segment racleur de 3 mm de diamètre

2 fentes horizontales de 54 mm x 2 mm

4 gros trous de 4,5 mm de diamètre

4 trous conduisant au graissage de l’axe de la tête de bielle de 2 mm de diamètre

4 fentes (2 d’un côté, 2 de l’autre sur le bas de l’axe du piston.) De 22 mm sur 1,5 mm.

Les alésages des marques dans le piston comportent 3 alésages successifs. Une marque de couleur corresponde est pratiquée à l’intérieur du piston. Les axes de piston ad hoc possèdent également cette marque et sont assortis en numéro de pièces

Tâche de couleur au piston Numéro de pièces Axe de piston ad oc mm diamètre

jaune 634008 de 21,986 à 21,990

bleu 634006 au de là de 21,990 à 21,994

vert 634009 au de là de 21,994 à 21,998

Nettoyage du piston :

Dégraissant ‘’ Pronet’’ Jaune La technique des Pros élimine les graisses minérales moteur jantes roulements - En bidon de 5 L –

Dégraissant tous métaux

White Spirit

WD 40

Une pince Facom 751.T pour ôter les segments et les reposer 40 Euros suivant le diamètre ( de 45 à 100 mm.) D’autres marques sont moins chères.

Une lime ronde, longue et fine, ‘’queue de rat ‘’, pour déboucher les conduits de passage de l’huile.

Un pinceau, chiffon, etc. Un morceau de segment cassé pour retirer la trace de calamine dans chacune des trois rainures. Un tournevis plat et fin, une lame de cutter, un forêt de 2,5 mm.

Une brosse rotative en nylon pour nettoyer le pourtour et le dessus du piston. Pas d’instrument tranchant pour retirer la calamine sur la tête du piston. Elle se dissoudra dans le dégraissant.

Un Nettoyeur Ultrasonique élimine les dernières particules dans les transferts d’huile du piston. Fonctionnant avec de l’eau déminéralisée, eau du robinet, et du détergent liquide. Durée 8 minutes pour faire le nettoyage complet d’un piston (minuterie). Efficace- 42.000 cycles par seconde -Faible consommation : 30W en 220 V – Capacité variable suivant le modèle acheté. Dès la mise en fonction vous voyez les particules se détacher du piston ainsi que des effluves noires, que vous retrouverez au fond de la cuve en inox. Le petit modèle testé que je me suis servi est un nettoyeur pour la bijouterie. Pour être à l’aise il faut une cuve en inox de 30 cm de long (piston + bielle), 10 cm de large et 10 cm de haut. Il existe beaucoup d’autres modèles de capacités 0,7L à + de 25 L, avec des bains chauffants, minuterie jusqu’à 1 heure, et des puissances différentes + de 100 W à plusieurs KW, pour les ‘Pro’ de 28 L à 500 L, etc. Pour nettoyer un carburateur 180 W minimum avec une cuve de 6L ( environ entre 450 et 600 Euros, cuve 300 x 150 x 148 -300W, 200W Efficaces, température 0 à 80°, cuve 6 L, minuterie de 0 à 60 mn, 4 transducteurs ultrasoniques, 28/40 khz, la puissance réglable des ultrasons en 5 niveaux mémorisables.)

Pour le dégraissant laisser agir une dizaine d’heures, le piston étant noyé dans le produit. Puis changer de dégraissant pour éliminer toutes les traces de dépôts divers en frottant avec un pinceau. Plusieurs bains sont nécessaires suivant l’encrassement, l’oxydation, ou le stockage dans un milieu hostile. Nettoyer tous les transferts, comme indiqué précédemment, brosser le piston avec une brosse rotative en nylon. Si tous les transferts d’huile, derrière le ‘Racleur’, sont bouchés, prendre une lime ronde et fine (queue de rat) pour déboucher les transferts. Si c’est impossible avec la lime ronde, prendre un forêt de 2,5 mm, monté sur une perceuse à main en vitesse lente, pour éliminer le bouchon de calamine. Les angles des transferts sont variables, se référencer aux angles de perçage avec un autre piston. Avec un morceau de segment cassé nettoyer les emplacements des segments et faire disparaître toute la calamine (3 largeurs différentes). Un bon nettoyage vous permet de lire les références gravées à l’intérieur du piston. Avec une bombe de WD 40, voir si tous les trous de graissage sont opérationnels. Faire un graissage avec de l’huile moteur sur l’axe du piston.

En cas de changement impératif de l’axe du piston :

Il est possible de démonter l’axe de la bielle en chauffant le piston dans un récipient remplit d’eau. Monter la température à 35°, défaire les clips avec une pince spéciale, pousser avec le pouce l’axe doit sortir tout seul de son logement. Vérifier les 4 trous de graissage de l’axe du piston, le graisseur supérieur de la bielle. Bien repéré le sens du montage de la bielle car une erreur de 180° serait d’engendrer un autre problème pour le bon fonctionnement du moteur. Il faudrait redémonter à nouveau le moteur. Axe du piston décalé et bielle spéciale. Pour le remontage procéder de la même façon en inversant le processus. Lors du remontage des segments les tiercer à 120°. Huiler les segments et l’axe du piston avec de l’huile moteur. Ne pas intervertir les coussinets des bielles. Chaque coussinet de bielle a été marqué par un coup de poinçon allant de 1 à 6 pour un 6 cylindres. Si une bielle a été changée refrapper son numéro pour retrouver son emplacement. Il faut, lors du remontage, que toutes les encoches gravées sur les pistons soit toutes du même côté (dirigée vers la pompe à eau, cylindre 1).

Pour insérer les segments dans les cylindres (chemises):

Le montage des pistons dans les cylindres est une opération délicate, mais avec l'utilisation d'un bon outillage, un peu de réflexion et sans précipitation, cela est à la portée de tous.

Après un dernier contrôle des segments de chaque piston (sens, positionnement) on ouvre le compresseur de segments afin de tous les enserrer.

On serre ensuite le compresseur pour faire entrer tous les segments dans leur gorge respective.

Le réglage du serrage est aussi plus précis et plus facile. Enfin il ne présente pas le risque de se retrouver coincé entre le piston (segment de feu) et le cylindre. Avec le compresseur on évite ainsi de rayer la chemise ou de casser un segment, un vrai confort. Il ne permet pas de monter des pistons dont le diamètre est inférieur à 60 mm.

Enfin, on positionne l'ensemble au dessus du cylindre, on fait entrer la jupe du piston à l'intérieur du cylindre et on pousse simplement le piston avec un morceau de bois (manche de marteau, rouleau à pâtisserie, etc), pour qu'il entre dans le cylindre.

Compresseur de segments allant de 60 à 90 mm.- 9,90 Euros – à + suivant la marque, le marchand , + frais d’expédition.

Une fois le piston complètement entré (tous les segments sont dans le cylindre) il suffit de desserrer le compresseur pour recommencer l'opération avec les autres pistons (6).

Il existe des compresseurs pour les pistons de gros diamètre (supérieur à 90 mm.) Prendre pour la 2,6L un compresseur de segments allant de 80 à 110 mm. – 11,90 Euros, à + suivant la marque, le marchand, + frais d’expédition.

Compresseur Facom : de 55 à 110 mm, hauteur de la bande 76 mm - 55,28 Euros, suivant le marchand, + frais d’expédition.

Pour les ‘’Pro’’ il existe des coffrets de 6 bandes allant de 73 mm à 117 mm (7/8 à 5/8 : Inchs ) pour aller dans des petits espaces, serrage par une pince spéciale, genre pince à clips. -Kit ‘Pro’ : 116 Euros- à + suivant la marque, le marchand, + frais d’expédition.

Vous trouverez aussi différents types de compresseurs de segments allant de 45 à 75 mm.- de 75 mm à 140 mm, entre 22 à 29 Euros, suivant le modèle, le marchand, + frais d’expédition.

----------

Huiles pour anciennes :

Huile Antar Molygraphite

N'importe quelle huile minérale ou synthétique peut remplacer la Molygraphite et il n'est nul besoin de faire un rinçage.

Cette huile ne contient en effet qu'une infinitésimale quantité de bisulfure de molybdène et de graphite.

Ces micros particules n'offrent donc aucun problème de miscibilité avec d'autres huiles.

En fait, l'argumentaire tenu à l'époque par de nombreux garagistes était beaucoup plus commercial que technique, ils prêchaient en quelque sorte pour leur paroisse et s'assurer ainsi une certaine fidélisation de leur clientèle.

Ces arguments fallacieux arrangeaient évidemment le pétrolier qui se gardait bien alors de contredire ses représentants...

Elf Lub HTX Rétro, nouvelles huiles pour anciennes

Le groupe Total-Fina-Elf s'intéresse à nos voitures anciennes.

Les laboratoires Elf de recherche de Solaize près de Lyon viennent en effet de mettre au point une huile LUB HTX RETRO spécialement destinée aux moteurs anciens.

Trois formulations de cette huile minérale sont disponibles pour les moteurs et deux autres pour les boîtes et les ponts :

HTX RETRO 1, une monograde 40 faiblement détergente pour les moteurs jusqu'aux années 1950 ;

HTX RETRO 2 : une multigrade 20 W 50 pour les moteurs des années 1960 ;

HTX RETRO 3 : 20 W 50 elle aussi mais pour les moteurs des années 1970 ;

HTX RETRO G : une 80 W pour les boîtes ;

HTX RETRO T, une 80 W 90 spécialement formulée pour les boîtes et les ponts.

Renseignements : Région Nord, Bigo Car Lille, tél : 03.20 96 32 32 - Région Sud Est, Elf Compétition Lyon, tél : 04.78.70.11.34.

Lubrification des véhicules anciens :

Moteur: 15W40 ou 20W50 en cas de consommation d'huile.

Moteurs d'avant 1950 ou ayant fonctionné à l'Antar Molygraphite (avant 1970) :

démontage pour suppression des dépôts de graphite

Risque de décollement sous l'effet des huiles détergentes et obstruction des circuits d'huile.

Les 2 moteurs des 2 Kapitän, sans filtre à huile, en étaient complètement recouvert de dépôts : Carter moteur, filtre en métal de la pompe à huile 90% bouché, solidifié, déformé par l’aspiration, transferts d’huile, tubes, l’arbre des culbuteurs bouché, dépôt important sur le dessus de la culasse, etc. Pour nettoyer l’intérieur de l’arbre des culbuteurs il faut faire sauter les 2 pastilles (à chaque extrémité) et nettoyer les transferts d’huile des culbuteurs.

Boîte de vitesses: EP 80 ou 80W90

Pont arrière: huile de pont standard, sauf 203/403/404 avec pont à vis.

Suspension: anciens modèles Rolls-Royce et Citroën, huile rouge non miscible.

LD Historien de l'OOCB

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Poids de chaque piston avec sa bielle complète sans les segments

Balance digitale précision LS-2000 H 0,05gr jusqu’à 1000 grammes

0,1 gr jusqu’à 2000 grammes

Cylindre N° 1 : 1353,8 grammes

Ecart de poids entre 1 et 2 : 4,8 grammes

Cylindre N° 2 : 1358,6 grammes

Ecart de poids entre 2 et 3 : 14,1 grammes

Cylindre N° 3 : 1344,5 grammes

Ecart de poids entre 3 et 4 : 15,3 grammes

Cylindre N° 4 : 1359,8 grammes

Ecart de poids entre 4 et 5 : 12,3 grammes

Cylindre N° 5 : 1347,5 grammes

Ecart de poids entre 5 et 6 : 3,1 grammes

Cylindre N° 6 : 1350,6 grammes

Différences de poids entre l’ensemble le plus lourd et le plus léger : 15,3 grammes.

La différence de poids des bielles dans un moteur ne doivent pas être supérieure à 8 grammes. En cas de remplacement d’une seule bielle, il faut déterminer le poids de la bielle déposée ou d’une bielle se trouvant dans le moteur et en choisir une neuve de même poids. En théorie nous avons donc 8 grammes d’après la norme maximum, là, il y a 15,3 grammes de différence entre le max et le min. Ce moteur de la Kapitän P2 n’a jamais été déculassé, dans les 100.000 km qu’il a parcouru, à son compteur 114.*** km. Peut-être qu’à cette époque les tolérances étaient elles plus grandes !.

L’allégement de celle-ci pourra se faire en tenant compte de :

- La matière (acier, fonte modulaire, aluminium,…)

- L’entraxe (rigidité).

- Son utilisation.

Le piston :

Il a un mouvement linéaire alternatif, donc, il est très intéressant de monter des pistons les plus légers possibles, pour améliorer l’accélération et diminuer les contraintes mécaniques des bielles et du vilebrequin.

Les contrepoids du vilebrequin et l‘ axe d’équilibrage sont calculés en fonction du poids des bielles et des pistons, basés sur des essais des moteur en usine.

Société d’usinages pour tout types de moteurs anciens, bateaux, motos, automobiles, avions, préparations, compétitions. De A à Z.

Toute modification importante du poids (vilebrequin, bielles, pistons, axe d’équilibrage)

par rapport au poids d’origine, entraînera des vibrations proportionnelles à la quantité de poids enlevé sur ces différentes parties du moteur.

L’allégement de ces éléments est bénéfique pour les performances à conditions : de respecter les règles de physique (et d’équilibrage).

Processus de l'équilibrage : Généralement, on équilibre le vilebrequin seul, puis lorsqu’il est parfait, on ajoute et on équilibre pièce après pièce, le volant, l’embrayage, etc…

Certains cas doivent être équilibrés ensemble, car des contrepoids externes sont présents dans le volant et le damper (Mercedes anciennes, V8 Big Bloc)

Nous équilibrons généralement avec une précision supérieure à 5 g/cm, ce qui, pour le visualiser, représente moins de 1 g de défaut total d’équilibrage à l’extérieur du vilebrequin.

Bien sûr, différents cas de précision peuvent être pris en compte.

La précision de l’équilibrage d’origine des vilebrequins est assez variable selon les marques : depuis 10 g/cm pour les rares marques très qualitatives, 20 g/cm très souvent, jusqu’à 50 g/cm (soit 10 fois notre tolérance) plus souvent qu’on ne le croit.

Dans quels cas doit-on faire l'équilibrage :

• En cas de modification des pièces, allègement ou autre, le rééquilibrage est indispensable.

A noter que l’on peut équilibrer un volant seul, par exemple après allègement.

• Lorsque l’on veut être sûr de sa mécanique, car le seul moyen de savoir où en est l’équilibrage d’un vilebrequin, c’est de le faire. De plus, en équilibrant les pièces ensemble, on assure une précision générale d’équilibrage, impossible en série.

• Sur tous les moteurs où il faut faire un calcul : les changements de poids de pistons ou de bielles déradent l’équilibrage. Un moteur moyennement équilibré marche malgré tout, mais sa qualité de fonctionnement est dégradée et son usure à moyen terme est souvent plus élevée.

Le niveau de vibration n’est pas toujours ressenti en automobile (de par le montage du moteur) mais est parfois très sensible sur les motos, en cas de mauvais équilibrage.

Le gain de performance peut, dans le cas de moteurs tournant vite et mal équilibrés à l’origine, être si ce n’est important, souvent non négligeable.

Combien coûte l'équilibrage :

les équilibrages ne sont pas des opérations trop onéreux.

• Pour les vilebrequins ordinaires, de moins de 100 euros HT à 200 euros HT, en fonction des cas.

• Si les masselottes calculées sont nécessaires : plus de 200 euros HT et jusqu’à plus de 500 euros HT pour les choses particulières.

• Les équilibrages de bielles, pistons, etc… sont très dépendants des différences de poids au départ et son généralement facturés au temps passé.

LD Historien de l'OOCB

Suite

Poids de chaque piston avec sa bielle complète sans les segments

Balance digitale précision LS-2000 H 0,05gr jusqu’à 1000 grammes

0,1 gr jusqu’à 2000 grammes

Cylindre N° 1 : 1353,8 grammes

Ecart de poids entre 1 et 2 : 4,8 grammes

Cylindre N° 2 : 1358,6 grammes

Ecart de poids entre 2 et 3 : 14,1 grammes

Cylindre N° 3 : 1344,5 grammes

Ecart de poids entre 3 et 4 : 15,3 grammes

Cylindre N° 4 : 1359,8 grammes

Ecart de poids entre 4 et 5 : 12,3 grammes

Cylindre N° 5 : 1347,5 grammes

Ecart de poids entre 5 et 6 : 3,1 grammes

Cylindre N° 6 : 1350,6 grammes

Différences de poids entre l’ensemble le plus lourd et le plus léger : 15,3 grammes.

La différence de poids des bielles dans un moteur ne doivent pas être supérieure à 8 grammes. En cas de remplacement d’une seule bielle, il faut déterminer le poids de la bielle déposée ou d’une bielle se trouvant dans le moteur et en choisir une neuve de même poids. En théorie nous avons donc 8 grammes d’après la norme maximum, là, il y a 15,3 grammes de différence entre le max et le min. Ce moteur de la Kapitän P2 n’a jamais été déculassé, dans les 100.000 km qu’il a parcouru, à son compteur 114.*** km. Peut-être qu’à cette époque les tolérances étaient elles plus grandes !.

L’allégement de celle-ci pourra se faire en tenant compte de :

- La matière (acier, fonte modulaire, aluminium,…)

- L’entraxe (rigidité).

- Son utilisation.

Le piston :

Il a un mouvement linéaire alternatif, donc, il est très intéressant de monter des pistons les plus légers possibles, pour améliorer l’accélération et diminuer les contraintes mécaniques des bielles et du vilebrequin.

Les contrepoids du vilebrequin et l‘ axe d’équilibrage sont calculés en fonction du poids des bielles et des pistons, basés sur des essais des moteur en usine.

Société d’usinages pour tout types de moteurs anciens, bateaux, motos, automobiles, avions, préparations, compétitions. De A à Z.

Toute modification importante du poids (vilebrequin, bielles, pistons, axe d’équilibrage)

par rapport au poids d’origine, entraînera des vibrations proportionnelles à la quantité de poids enlevé sur ces différentes parties du moteur.

L’allégement de ces éléments est bénéfique pour les performances à conditions : de respecter les règles de physique (et d’équilibrage).

Processus de l'équilibrage : Généralement, on équilibre le vilebrequin seul, puis lorsqu’il est parfait, on ajoute et on équilibre pièce après pièce, le volant, l’embrayage, etc…

Certains cas doivent être équilibrés ensemble, car des contrepoids externes sont présents dans le volant et le damper (Mercedes anciennes, V8 Big Bloc)

Nous équilibrons généralement avec une précision supérieure à 5 g/cm, ce qui, pour le visualiser, représente moins de 1 g de défaut total d’équilibrage à l’extérieur du vilebrequin.

Bien sûr, différents cas de précision peuvent être pris en compte.

La précision de l’équilibrage d’origine des vilebrequins est assez variable selon les marques : depuis 10 g/cm pour les rares marques très qualitatives, 20 g/cm très souvent, jusqu’à 50 g/cm (soit 10 fois notre tolérance) plus souvent qu’on ne le croit.

Dans quels cas doit-on faire l'équilibrage :

• En cas de modification des pièces, allègement ou autre, le rééquilibrage est indispensable.

A noter que l’on peut équilibrer un volant seul, par exemple après allègement.

• Lorsque l’on veut être sûr de sa mécanique, car le seul moyen de savoir où en est l’équilibrage d’un vilebrequin, c’est de le faire. De plus, en équilibrant les pièces ensemble, on assure une précision générale d’équilibrage, impossible en série.

• Sur tous les moteurs où il faut faire un calcul : les changements de poids de pistons ou de bielles déradent l’équilibrage. Un moteur moyennement équilibré marche malgré tout, mais sa qualité de fonctionnement est dégradée et son usure à moyen terme est souvent plus élevée.

Le niveau de vibration n’est pas toujours ressenti en automobile (de par le montage du moteur) mais est parfois très sensible sur les motos, en cas de mauvais équilibrage.

Le gain de performance peut, dans le cas de moteurs tournant vite et mal équilibrés à l’origine, être si ce n’est important, souvent non négligeable.

Combien coûte l'équilibrage :

les équilibrages ne sont pas des opérations trop onéreux.

• Pour les vilebrequins ordinaires, de moins de 100 euros HT à 200 euros HT, en fonction des cas.

• Si les masselottes calculées sont nécessaires : plus de 200 euros HT et jusqu’à plus de 500 euros HT pour les choses particulières.

• Les équilibrages de bielles, pistons, etc… sont très dépendants des différences de poids au départ et son généralement facturés au temps passé.

LD Historien de l'OOCB

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

A propos d'équilibrage ...

Dans les années 70, plusieurs motos bicylindres avaient les pistons qui montaient et descendaient simultanément; un ami possédait une Laverda 750 ainsi équipée ...

Lorsque la moto était placée sur sa béquille centrale, elle reculait du fait des vibrations!!

Assez surprenant!!

Dans les années 70, plusieurs motos bicylindres avaient les pistons qui montaient et descendaient simultanément; un ami possédait une Laverda 750 ainsi équipée ...

Lorsque la moto était placée sur sa béquille centrale, elle reculait du fait des vibrations!!

Assez surprenant!!

Jacques- Messages : 743

Date d'inscription : 10/04/2012

Age : 71

Localisation : DREHANCE

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Fabrication d’un amortisseur de train avant – métal et caoutchouc-

Phase 1- Préparation

Sur les 3 points de fixations du support avant (berceau) il y a 2 rondelles identiques, embouties, même diamètre pour le boulon central qui est de 16 mm. Le diamètre de la rondelle métallique est de 69,3 mm, épaisseur de la rondelle 2,8 mm, hauteur totale : 6,7mm. Par rapport à la face avant de la voiture, ils se trouvent tous les deux à l’arrière. Le berceau (poutre) a la forme d’un triangle ou d’un Té.

Sur l’avant la rondelle est plus petite, diamètre du boulon de fixation est de 12 mm. Le diamètre de la rondelle métallique est de 65,3 mm, épaisseur de la rondelle 2,8 mm, hauteur totale : 7 mm. Les 3 rondelles pré formée sont recouvertes d’une pellicule de caoutchouc avec comme dessin la forme d’une cannelure avec dent droite et allongée, elles sont écartées les unes des autres, en direction du centre au nombre de 12 formant un amortisseur et un absorbeur de vibrations. La hauteur des cannelures doivent être de 2,5mm et uniforme sur tout le pourtour.

Avec le temps le caoutchouc fond, il s’auto-détruit.

Reproduction d’un amortisseur avec son caoutchouc.

1- Il faut récupérer une boîte en plastique transparente de préférence de section carrée pour réduire les pertes de produit. Dimensions interne de la boîte que j’ai récupéré : 92 mm x 92 mm x 55 mm.

Présenter la rondelle et la descendre au fond du récipient. Il faudra laisser un minimum de 1 cm autour de la pièce.

Pour la hauteur du récipient il faut que la pièce soit recouverte d’au moins 1 cm du produit.

2- Bien nettoyer le dessous de la rondelle métallique avec une brosse rotative en fil d’acier où en nylon montée sur une perceuse. Sélectionner la rondelle amortisseur avec le meilleur profil de la denture restante pour en faire la meilleure empreinte.

Le port de lunette de protection où de sur lunette de protection est conseillé, un masque est aussi conseillé. Les particules de caoutchouc sont tellement fines qu’elles pénètrent partout, sur tout le corps.

3- Une fois sélectionner et nettoyer le meilleur profil en caoutchouc.

4- Mettre la pièce au fond de la boîte et calculer le volume d’eau pour quelle soit recouverte d’un bon cm. Test avant la préparation du produit.

5- Soit prendre une balance digitale de précision en faisant la tare du récipient et de la pièce métallique. Vous obtiendrez ainsi la valeur du liquide à préparer.

Si vous n’avez pas de balance il faut prendre un récipient gradué de 0 à 250 ml, transparent avec un bec verseur. Remplir la boîte avec la rondelle placée au fond, la recouvrir d’au moins 1 cm.

6- Reverser le liquide (eau) dans le récipient gradué et la vous obtenez la quantité exacte de produit à déposer dans la boîte.

7- Bien nettoyer la boîte de toute trace d’eau ainsi que la pièce amortisseur ( métal et caoutchouc).

8- Il faut prendre de la graisse de vaseline et non de l’huile de vaseline, et la recouvrir sur les 2 faces ( métal et caoutchouc ).

Faire pareil pour la boîte en plastique : nettoyage de toute impureté, graisser avec de la graisse de vaseline ou de la graisse au silicone.

9- Prendre la pièce métallique recouverte de son caoutchouc, la positionner sur le fond de la boîte, côté métal, et bien la centrer.

Prendre le récipient gradué de 0 à 250 ml transparent avec un bec verseur.

A suivre

LD Historien de l'OOCB

Suite

Fabrication d’un amortisseur de train avant – métal et caoutchouc-

Phase 1- Préparation

Sur les 3 points de fixations du support avant (berceau) il y a 2 rondelles identiques, embouties, même diamètre pour le boulon central qui est de 16 mm. Le diamètre de la rondelle métallique est de 69,3 mm, épaisseur de la rondelle 2,8 mm, hauteur totale : 6,7mm. Par rapport à la face avant de la voiture, ils se trouvent tous les deux à l’arrière. Le berceau (poutre) a la forme d’un triangle ou d’un Té.

Sur l’avant la rondelle est plus petite, diamètre du boulon de fixation est de 12 mm. Le diamètre de la rondelle métallique est de 65,3 mm, épaisseur de la rondelle 2,8 mm, hauteur totale : 7 mm. Les 3 rondelles pré formée sont recouvertes d’une pellicule de caoutchouc avec comme dessin la forme d’une cannelure avec dent droite et allongée, elles sont écartées les unes des autres, en direction du centre au nombre de 12 formant un amortisseur et un absorbeur de vibrations. La hauteur des cannelures doivent être de 2,5mm et uniforme sur tout le pourtour.

Avec le temps le caoutchouc fond, il s’auto-détruit.

Reproduction d’un amortisseur avec son caoutchouc.

1- Il faut récupérer une boîte en plastique transparente de préférence de section carrée pour réduire les pertes de produit. Dimensions interne de la boîte que j’ai récupéré : 92 mm x 92 mm x 55 mm.

Présenter la rondelle et la descendre au fond du récipient. Il faudra laisser un minimum de 1 cm autour de la pièce.

Pour la hauteur du récipient il faut que la pièce soit recouverte d’au moins 1 cm du produit.

2- Bien nettoyer le dessous de la rondelle métallique avec une brosse rotative en fil d’acier où en nylon montée sur une perceuse. Sélectionner la rondelle amortisseur avec le meilleur profil de la denture restante pour en faire la meilleure empreinte.

Le port de lunette de protection où de sur lunette de protection est conseillé, un masque est aussi conseillé. Les particules de caoutchouc sont tellement fines qu’elles pénètrent partout, sur tout le corps.

3- Une fois sélectionner et nettoyer le meilleur profil en caoutchouc.

4- Mettre la pièce au fond de la boîte et calculer le volume d’eau pour quelle soit recouverte d’un bon cm. Test avant la préparation du produit.

5- Soit prendre une balance digitale de précision en faisant la tare du récipient et de la pièce métallique. Vous obtiendrez ainsi la valeur du liquide à préparer.

Si vous n’avez pas de balance il faut prendre un récipient gradué de 0 à 250 ml, transparent avec un bec verseur. Remplir la boîte avec la rondelle placée au fond, la recouvrir d’au moins 1 cm.

6- Reverser le liquide (eau) dans le récipient gradué et la vous obtenez la quantité exacte de produit à déposer dans la boîte.

7- Bien nettoyer la boîte de toute trace d’eau ainsi que la pièce amortisseur ( métal et caoutchouc).

8- Il faut prendre de la graisse de vaseline et non de l’huile de vaseline, et la recouvrir sur les 2 faces ( métal et caoutchouc ).

Faire pareil pour la boîte en plastique : nettoyage de toute impureté, graisser avec de la graisse de vaseline ou de la graisse au silicone.

9- Prendre la pièce métallique recouverte de son caoutchouc, la positionner sur le fond de la boîte, côté métal, et bien la centrer.

Prendre le récipient gradué de 0 à 250 ml transparent avec un bec verseur.

A suivre

LD Historien de l'OOCB

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Phase 2

Nous allons passer à la réalisation de l’empreinte.

Suivant la valeur du volume trouvé pour le recouvrement de la pièce, pour ma part il faut arrondir à un chiffre rond pour le calcul du pourcentage du catalyseur à rajouter dans le produit. Pour moi j’ai pris sur un chiffre rond de 100 ml. Vous pouvez prendre un autre chiffre facilement divisible, 150 ml, 200 ml, etc.

1- Prendre votre récipient gradué et le remplir du produit Elastomère de Silicone jusqu’au niveau, jusqu’à la valeur que vous avez trouvé lors du recouvrement de la pièce. L’Elastomère est une pâte semi-liquide de couleur blanchâtre.

2- Une fois que vous avez déposé la valeur exacte du produit dans votre récipient gradué vous allez préparer l’adjonction de votre durcisseur de couleur bleue. Pour la valeur du durcisseur à rajouter dans l’Elastomère le pourcentage doit être précis. La valeur doit être précise, comprise entre 5 à 7 % maximum.

3- J’ai donc pris une seringue en verre pour les piqûres, sans les aiguilles, d’une capacité de 5 ml. Vous pouvez acheter aussi une seringue en plastique d’une autre capacité sans les aiguilles. A vous de déterminer votre pourcentage de durcisseur à rajouter. Pour moi j’ai mis 5,5 ml de durcisseur pour 100 ml d’Elastomère.

4- Bien mélanger énergiquement les 2 produits avec une spatule. La couleur résultante doit être uniforme.

5- Couler votre mélange en commençant par le pourtour de la boîte, la pièce doit être bien centrée et ne pas bouger lors du remplissage. Continuer à remplir en tournant en rond jusqu’à terminer par le centre et à recouvrir la totalité de la pièce.

6- Tapoter légèrement le pourtour de la boîte pour que toutes les bulles d’air remontent à la surface. Plusieurs fois si nécessaire.

7- Je me suis servi d’une planche plate en agglo, je l’ai mise de niveau suivant 2 axes à 90° (bi plan) pour que le niveau du produit dans la boîte soit parfait au niveau de la reproduction. Il faut obtenir l’horizontalité parfaite du plan de travail. Ceci est très important pour la phase définitive.

8- La prise commence après 45 minutes et elle est totale après 24H à 20°. L’Elastomère accepte des pics à 250° une fois solidifiée. Le produit est vendu en bidon plastique de 1000 gr. Il faut l’utiliser dans les six mois après l’achat. Tenir hors de portée des enfants.

9- Le durcisseur d’Elastomère doit être coulé avant 45 minutes. Il est disponible en 50 et 100 ml. Dosage simple entre 5 et 7%, prise en 24 H maximum à 20°. C’est un produit nocif – irritant- Tenir hors de portée des enfants.

10- Le produit se nettoie avec du TRICHLORETHYLENE. Utiliser toujours de la vaseline pour séparer 2 couches.

Utilisation : L’Elastomère est un produit mixte, on peut couler des résines, des plâtres, cires, etc… .

Le prix de l’Elastomère de 1,1Kg avec son durcisseur est de 39,90 Euros TVA comprise et frais de port. Conditionné en France par la société Toupoly 60680 Le Fayel.

Vendeur : SARL Toupoly - 170 rue Pierre Fichu 60190 Moyvillers.

E mail : toupoly60@orange.fr

Pour la Belgique voir l’importateur.

Note :

Depuis quelques années la vente du trichloréthylène est interdite de vente en grandes surfaces et dans toute la France ! En Belgique ?. Il est connu aussi sous le nom de trichlorure d’acétylène, trilène ou encore trichlo. Il est classé par l’agence Internationale de recherche du Cancer, depuis 2012, parmi les produits cancérigènes. Pour éviter que les jeunes ne sniffent et se bousillent les poumons, le cerveau, le système nerveux central, on ne le trouvait plus dans les grandes surfaces. Certains détaillants le vendaient encore sur présentation de la carte d’identité !. Il y a bien un substitut de trichloréthylène métaux mais de bien moins bonne qualité.

A suivre

LD Historien de l'OOCB

Suite

Phase 2

Nous allons passer à la réalisation de l’empreinte.

Suivant la valeur du volume trouvé pour le recouvrement de la pièce, pour ma part il faut arrondir à un chiffre rond pour le calcul du pourcentage du catalyseur à rajouter dans le produit. Pour moi j’ai pris sur un chiffre rond de 100 ml. Vous pouvez prendre un autre chiffre facilement divisible, 150 ml, 200 ml, etc.

1- Prendre votre récipient gradué et le remplir du produit Elastomère de Silicone jusqu’au niveau, jusqu’à la valeur que vous avez trouvé lors du recouvrement de la pièce. L’Elastomère est une pâte semi-liquide de couleur blanchâtre.

2- Une fois que vous avez déposé la valeur exacte du produit dans votre récipient gradué vous allez préparer l’adjonction de votre durcisseur de couleur bleue. Pour la valeur du durcisseur à rajouter dans l’Elastomère le pourcentage doit être précis. La valeur doit être précise, comprise entre 5 à 7 % maximum.

3- J’ai donc pris une seringue en verre pour les piqûres, sans les aiguilles, d’une capacité de 5 ml. Vous pouvez acheter aussi une seringue en plastique d’une autre capacité sans les aiguilles. A vous de déterminer votre pourcentage de durcisseur à rajouter. Pour moi j’ai mis 5,5 ml de durcisseur pour 100 ml d’Elastomère.

4- Bien mélanger énergiquement les 2 produits avec une spatule. La couleur résultante doit être uniforme.

5- Couler votre mélange en commençant par le pourtour de la boîte, la pièce doit être bien centrée et ne pas bouger lors du remplissage. Continuer à remplir en tournant en rond jusqu’à terminer par le centre et à recouvrir la totalité de la pièce.

6- Tapoter légèrement le pourtour de la boîte pour que toutes les bulles d’air remontent à la surface. Plusieurs fois si nécessaire.

7- Je me suis servi d’une planche plate en agglo, je l’ai mise de niveau suivant 2 axes à 90° (bi plan) pour que le niveau du produit dans la boîte soit parfait au niveau de la reproduction. Il faut obtenir l’horizontalité parfaite du plan de travail. Ceci est très important pour la phase définitive.

8- La prise commence après 45 minutes et elle est totale après 24H à 20°. L’Elastomère accepte des pics à 250° une fois solidifiée. Le produit est vendu en bidon plastique de 1000 gr. Il faut l’utiliser dans les six mois après l’achat. Tenir hors de portée des enfants.

9- Le durcisseur d’Elastomère doit être coulé avant 45 minutes. Il est disponible en 50 et 100 ml. Dosage simple entre 5 et 7%, prise en 24 H maximum à 20°. C’est un produit nocif – irritant- Tenir hors de portée des enfants.

10- Le produit se nettoie avec du TRICHLORETHYLENE. Utiliser toujours de la vaseline pour séparer 2 couches.

Utilisation : L’Elastomère est un produit mixte, on peut couler des résines, des plâtres, cires, etc… .

Le prix de l’Elastomère de 1,1Kg avec son durcisseur est de 39,90 Euros TVA comprise et frais de port. Conditionné en France par la société Toupoly 60680 Le Fayel.

Vendeur : SARL Toupoly - 170 rue Pierre Fichu 60190 Moyvillers.

E mail : toupoly60@orange.fr

Pour la Belgique voir l’importateur.

Note :

Depuis quelques années la vente du trichloréthylène est interdite de vente en grandes surfaces et dans toute la France ! En Belgique ?. Il est connu aussi sous le nom de trichlorure d’acétylène, trilène ou encore trichlo. Il est classé par l’agence Internationale de recherche du Cancer, depuis 2012, parmi les produits cancérigènes. Pour éviter que les jeunes ne sniffent et se bousillent les poumons, le cerveau, le système nerveux central, on ne le trouvait plus dans les grandes surfaces. Certains détaillants le vendaient encore sur présentation de la carte d’identité !. Il y a bien un substitut de trichloréthylène métaux mais de bien moins bonne qualité.

A suivre

LD Historien de l'OOCB

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Phase 3 – Astuce pour reproduire le mieux possible une empreinte :

1- Sur les 3 rondelles métalliques caoutchoutés, vous pouvez récupérer les meilleurs des dessins exploitables. Il faut sectionner chaque partie utilisable et reconstituer la totalité de la surface d’une rondelle métallique. Soit que vous collez tous les éléments les uns à côté des autres tout en respectant la forme et les écarts entre chaque denture. Cette nouvelle couronne « dentée » ainsi réalisée pourra être fixée sur une des rondelles en métal ou sur une rondelle en CTP de même dimension. C’est la meilleure façon à faire pour reproduire plusieurs empreintes. Comme si on se servait d’un tampon encreur.

2- Le plus délicat c’est reproduire le dessin de la rondelle qui a un diamètre plus petit. Soit que vous avez récupéré plusieurs rondelles dont certains profils soient encore exploitables, soit qu’il faut récupérer le disque de la denture ainsi réalisé et la réduire pour obtenir un disque plus petit et le plus parfait possible.

3- Le mieux c’est de faire 2 moules de grands diamètres, en Elastomère, l’un après l’autre, avant de rogner les dentures du 1er disque pour en réaliser un plus petit.

Phase 3 – Démoulage ……..

1- Avec la lame du cutter décoller le moule en la passant au ras du boîtier plastique. Faire plusieurs fois le tour des quatre côtés. Dans un des coins passer la lame pour faire levier et essayer de le soulever. Faire se processus à chaque angle de la boîte. Essayez de vriller légèrement le boîtier pour décoller le moule qui risque de coller au fond ou sur les parois malgré le graissage avec de la vaseline. Soulever un crochet fin, une lame fine de tournevis, etc, les angles les uns après les autres et le moule va arriver à se détacher du boîtier plastique.

2- Une fois sortie il va falloir dégager la rondelle revêtue de son caoutchouc. Avec la lame du cutter il faut faire le tour de la rondelle en acier sur 3 mm de profondeur maximum. Retirer le film d’Elastomère qui peut se trouver dessus.

3- Pour dégager complètement l’ensemble il va falloir couper le bouchon d’Elastomère qui se trouve au centre.

4- Soulever doucement le bouchon d’Elastomère qui est passé par le trou central de fixation faisant office de centrage. Passer la lame du cutter jusqu’au pied central et le sectionner délicatement.

5- Vriller légèrement le moule pour dégager l’ensemble métal/caoutchouc et en exerçant une pousser au centre (passage du boulon de fixation) avec le doigt. L‘air pénètrera entre les deux éléments.

6- La pièce est retirée et l’empreinte apparaît. S’il y reste quelques bavures sur le bord, sur le pourtour, les éliminer délicatement avec la lame du cutter.

7- L’épaisseur du moule est de 18,5 mm sur les 4 côtés ( ma référence ). Pour vous cela dépendra des dimensions de votre boîtier et du volume de liquide que vous aurez employé. L’épaisseur du moule devra être de 18,5 mm au minimum d’épaisseur.

Phase 4- Refaire une nouvelle empreinte à l’identique

1- Refaire un second moule selon le même processus avec la même rondelle recouverte de son caoutchouc et laisser le produit agir pendant 24 H.

2- Démoulage de la pièce. Voir paragraphe Phase 3-

A suivre

LD Historien de l'OOCB

Suite

Phase 3 – Astuce pour reproduire le mieux possible une empreinte :

1- Sur les 3 rondelles métalliques caoutchoutés, vous pouvez récupérer les meilleurs des dessins exploitables. Il faut sectionner chaque partie utilisable et reconstituer la totalité de la surface d’une rondelle métallique. Soit que vous collez tous les éléments les uns à côté des autres tout en respectant la forme et les écarts entre chaque denture. Cette nouvelle couronne « dentée » ainsi réalisée pourra être fixée sur une des rondelles en métal ou sur une rondelle en CTP de même dimension. C’est la meilleure façon à faire pour reproduire plusieurs empreintes. Comme si on se servait d’un tampon encreur.

2- Le plus délicat c’est reproduire le dessin de la rondelle qui a un diamètre plus petit. Soit que vous avez récupéré plusieurs rondelles dont certains profils soient encore exploitables, soit qu’il faut récupérer le disque de la denture ainsi réalisé et la réduire pour obtenir un disque plus petit et le plus parfait possible.

3- Le mieux c’est de faire 2 moules de grands diamètres, en Elastomère, l’un après l’autre, avant de rogner les dentures du 1er disque pour en réaliser un plus petit.

Phase 3 – Démoulage ……..

1- Avec la lame du cutter décoller le moule en la passant au ras du boîtier plastique. Faire plusieurs fois le tour des quatre côtés. Dans un des coins passer la lame pour faire levier et essayer de le soulever. Faire se processus à chaque angle de la boîte. Essayez de vriller légèrement le boîtier pour décoller le moule qui risque de coller au fond ou sur les parois malgré le graissage avec de la vaseline. Soulever un crochet fin, une lame fine de tournevis, etc, les angles les uns après les autres et le moule va arriver à se détacher du boîtier plastique.

2- Une fois sortie il va falloir dégager la rondelle revêtue de son caoutchouc. Avec la lame du cutter il faut faire le tour de la rondelle en acier sur 3 mm de profondeur maximum. Retirer le film d’Elastomère qui peut se trouver dessus.

3- Pour dégager complètement l’ensemble il va falloir couper le bouchon d’Elastomère qui se trouve au centre.

4- Soulever doucement le bouchon d’Elastomère qui est passé par le trou central de fixation faisant office de centrage. Passer la lame du cutter jusqu’au pied central et le sectionner délicatement.

5- Vriller légèrement le moule pour dégager l’ensemble métal/caoutchouc et en exerçant une pousser au centre (passage du boulon de fixation) avec le doigt. L‘air pénètrera entre les deux éléments.

6- La pièce est retirée et l’empreinte apparaît. S’il y reste quelques bavures sur le bord, sur le pourtour, les éliminer délicatement avec la lame du cutter.

7- L’épaisseur du moule est de 18,5 mm sur les 4 côtés ( ma référence ). Pour vous cela dépendra des dimensions de votre boîtier et du volume de liquide que vous aurez employé. L’épaisseur du moule devra être de 18,5 mm au minimum d’épaisseur.

Phase 4- Refaire une nouvelle empreinte à l’identique

1- Refaire un second moule selon le même processus avec la même rondelle recouverte de son caoutchouc et laisser le produit agir pendant 24 H.

2- Démoulage de la pièce. Voir paragraphe Phase 3-

A suivre

LD Historien de l'OOCB

Daniel- Messages : 544

Date d'inscription : 22/04/2012

Age : 81

Localisation : Paris Ouest

Re: restauration moteur ancien opel des années 60

Re: restauration moteur ancien opel des années 60

Restauration moteurs anciens OPEL des années 50/60

Suite

Phase 6- Nettoyage des rondelles métalliques.

1- Retirer avec une lame de cutter le caoutchouc collé sur la rondelle métallique.

2- Décoller tous les résidus de caoutchouc, rouille, etc.

3- Passer les 2 faces de la rondelle à la brosse rotative en fil d’acier rigides de 0,35 mm ou en nylon rouge jusqu’à ce que le métal soit bien propre et brillant ainsi que sur le champ. Faire la même chose pour les 3 rondelles métalliques.

4- Nettoyer au White Spirit l’ensemble. Essuyer. Avec du papier absorbant ou un linge propre non plucheux.

5- Passer 1 couche de peinture en bombe d’apprêt antirouille, puis une couche de peinture noire en bombe Julien insensible aux hydrocarbures, UV, anti-rayures, etc. Laisser sécher à coeur la peinture pendant 24 H avant de les manipuler. Je me suis servi d’une bombe de 400 ml peinture technique Julien, peinture spéciale carrosserie noir insensible à l’essence. 10 Euros pièce.

Phase 7- Modification d’un amortisseur de grand diamètre de 69,3 mm sur un plus petit diamètre de 65,3 mm.

LD Historien de l'OOCB

1- Récupérer le caoutchouc qui vous a servi pour faire vos 2 empreintes.

Retirer avec une lame de cutter le caoutchouc collé sur la rondelle métallique. Mettre la rondelle métallique verticalement en la serrant modérément dans un étau. Enfoncer délicatement la pointe du cutter en frottant le plus prêt possible du métal. Faire plusieurs passes pour bien retirer la moindre adhérence de caoutchouc restant. Ecarter délicatement le caoutchouc et attaquer la partie centrale (oblique). Il faut éviter de faire des trous dans le caoutchouc. Une fois la séparation terminée entre le métal et le caoutchouc il faut entreprendre la réduction de la rondelle crantée en caoutchouc pour passer du grand diamètre de 69,3 mm au plus petit diamètre de 65,3 mm.

1- Présenter la rondelle en caoutchouc en la superposant à la rondelle en métal.

2- Prendre un cutter et sectionner une dent crantée dans le sens de sa longueur. La sectionner en son milieu.

3- Retirer le surplus de caoutchouc pour atteindre le bon diamètre. Reprendre l’écart entre 2 dents. Faire pareil que précédemment ( phase 4). Faire un test à blanc pour affiner la coupe.

4- Bien nettoyer de toute trace de vaseline ou de colle sur le caoutchouc.

5- Prendre du scotch double face et recouvrir la rondelle sur laquelle vous allez appliquer le caoutchouc.

6- Bien positionner le caoutchouc sur le pourtour extérieur et appuyer vers le centre de la rondelle. La jonction entre les 2 demi-dents sectionnées se feront par un point de colle instantanée gel pour caoutchouc.

7- Prendre une série de mini pinces plastique à ressort, petits modèles, pour faire adhérer chaque dent sur le double face. Les positionner en biais entre chaque dent, laisser sécher. Lot de 20 pièces, mini pinces : pour 8,90 Euros.

Suite

Phase 6- Nettoyage des rondelles métalliques.

1- Retirer avec une lame de cutter le caoutchouc collé sur la rondelle métallique.

2- Décoller tous les résidus de caoutchouc, rouille, etc.